タップ・穴あけ加工一覧

タップ加工・穴あけ加工

タップ・穴あけ加工屋.com

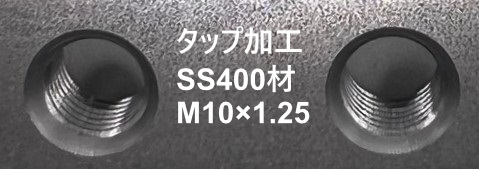

◎タップ加工

茂木製作所は部品のタップ加工に長年携わっています。 タップ加工とは金属に穴をあけてねじ穴を 切る加工法です。 タップ加工は機械部品の分野だけではなく、様々な業界で必要とされます。 ネジ穴は、鋳物の製作時点では掘ることが難しいことが多く、 このため、当社は部品加工の 最終工程を担っています。 当社でねじ穴を切って部品は完成します。M3~M30くらいに対応しています。

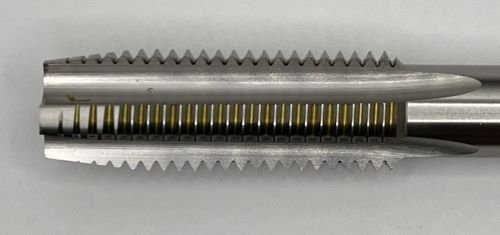

タップ加工の別名は「ねじ切り加工」です。ネジ切り加工は、めねじを作るために行われる加工で、タップと呼ばれる工具を使用します。タップは、溝の形状で分類され、スパイラルタップ、ポイントタップ、ハンドタップ、ロールタップの4種類に分けられます。

※タップ切り、ネジ切り、ねじ切り、ネジ穴加工、雌ネジ加工などで検索されるケースもあるようです。

日常の生活の中でも周りを見渡せば、ねじが使用されているものは、数え切れないくらいあります。ネジ穴は我々の生活になくてはならないものと言えます。

~タップ加工には厳格な精度が求められます~

タップ加工は、すでに開けておいた穴にタップという工具を入れて、ネジを作る方法です。旋削加工やフライス加工でもネジを作ることはできますが、タップ加工は比較的簡単にできます。

しかし、タップの中心と穴の中心がずれてしまうと、正しく機能しないネジ穴ができてしまいます。そのため、タップ加工では非常に正確に作業を行う必要があります。特に、穴の大きさはとても重要です。切削タップを使う場合、穴の大きさは規定されたネジのサイズ内に収まっていなければなりません。

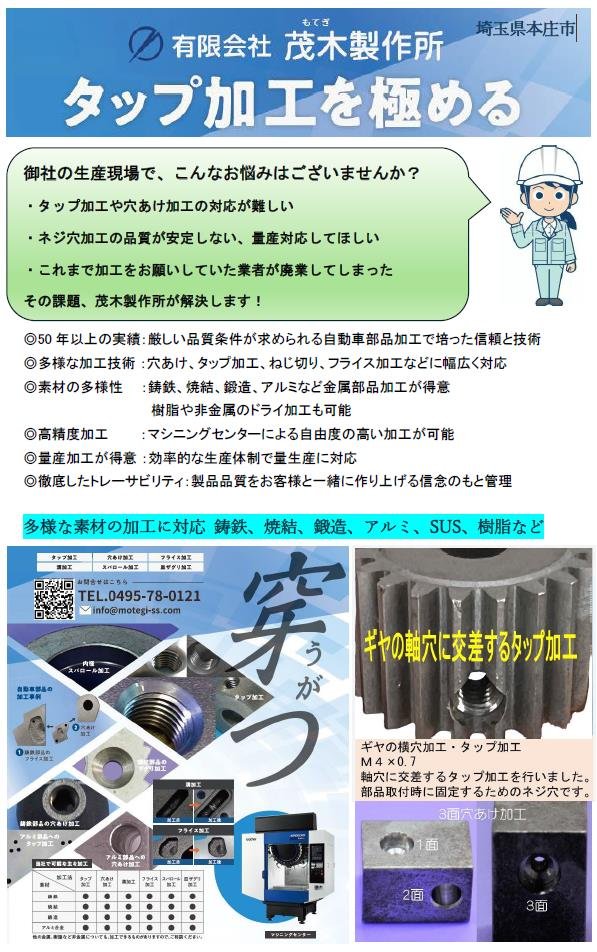

※軸穴に交差するタップ加工の例

◎弊社では主にマシニングセンターで加工をしています

マシニングセンターによるタップ加工の強みは、高い精度と生産性です。マシニングセンターは、数値制御(NC)によって切削工具の動きをX軸・Y軸・Z軸の3軸の座標値によって定義し、プログラムによって自動で加工をすることができます。また、多数の工具を収納するためのストッカーとそれを自動で交換するATC(Automatic Tool Changer)を備えているため、複数の工具を使った加工も可能です。これにより、タップ加工の作業時間を短縮し、生産性を向上させることができます。

~当社のタップ加工は、右タップ、左タップ両方が可能です~

茂木製作所では、主にマシニングセンターで加工しますので、1か所~何か所でもタップ加工ができます。また右タップ、左タップ両方が可能です。一日の生産数は、例えば鉄系素材にタップ穴加工2か所の場合は約600個、φ17ザグリ加工は800個以上は可能です。

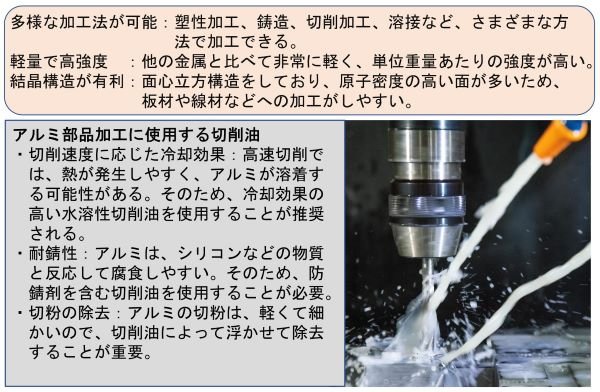

~アルミ材への穴あけ加工開始~

アルミ材加工の特徴

その他の加工事例

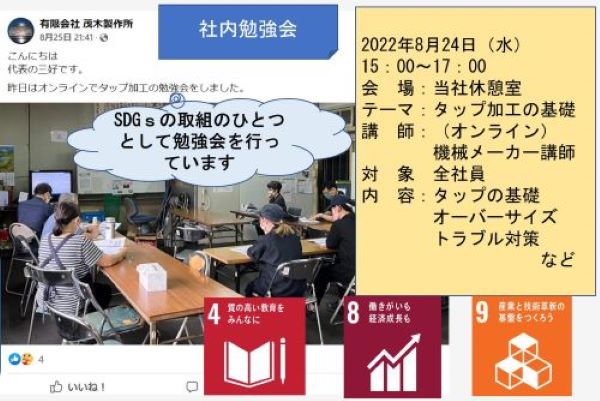

タップ加工勉強会

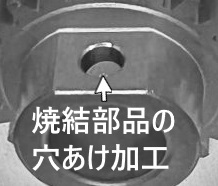

◎穴あけ加工

穴あけ加工とは、金属や木材などの素材に、ドリルやタップなどの工具を使って、円筒形やねじ形の穴を開ける加工方法です。穴あけ加工には、さまざまな種類や工具があり、穴の目的や精度によって使い分けられます。穴あけ加工は、機械部品や建築物などの製造に欠かせない工程です。

穴あけ加工は、固定した加工ワークに回転する工具をあてて穴をあける「除去加工」の一つです。主な特徴には次のようなものがあります。

① 用途

加工による穴は、「ボルトの穴」「軸受の穴」「位置決め穴」など、多様な用途があります。

② 精度

精度を高めるには、適切な工具の選択、切削条件の設定、材料の特徴を理解することが重要です

③ 加工方法

穴あけ加工には、穴の精度や目的によって、加工方法も多様です。

④ 工作機械

穴あけ加工には、ボール盤やマシニングセンターなど、いろいろな工作機械が使われます。

⑤ 工具

穴あけ加工では、ドリルやリーマ、タップなどの工具が主に使用されます。

⑥ 量産

穴あけ加工は、量産加工が主流と言われています。

マシニングセンターで穴あけ加工をする場合の注意点

・穴あけ加工をする前に、センタードリルでセンター穴をあけることで、位置精度の高い穴をあけることができます。

・ドリルの回転数と送り速度は、ワークの材質や硬度によって変更する必要があります。硬度が高いほど、回転数と送りを遅くする傾向があります。

・ドリルの振れを0.01㎜以下に抑えることが重要です。振れが大きいと、穴の精度や表面粗さが悪くなったり、刃物の寿命が短くなったりします。

・立形マシニングセンタの場合は、切りくずが加工物の上にたまりやすいので、圧縮空気や潤滑油剤で随時取り除くことが必要です。

弊社では、主にマシニングセンターで加工をしています。

~精度の高い穴あけを実現します~

穴あけ加工はドリルで穴をあける加工です。旋盤やマシニングセンターで加工します。

プーリー等の相方の軸に固定するための穴あけ加工、タップ加工も可能です。穴が公差するかたちになりますので公差バリ等の処置はご相談ください。

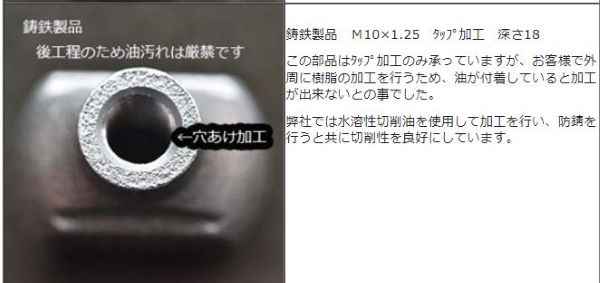

なお、穴あけ加工の際に発生する熱を抑え、切粉の排出を促すために切削油が必要です。当社では水溶性の切削油でも加工できますので、防錆もでき、サラッとした感じに仕上がります。また、油性切削油での加工も行っています。

ドリルとリーマーは穴あけ加工に用いられる工具です。穴あけをする工具をドリルと呼び、穴の表面をきれいに研磨する工具をリーマーと呼びます。

※リーマー

ドリルであけられた穴は,内面の粗さ,真円度,直径,真直度などの精度は低いので、これを修正して正確な穴に仕上げる必要があります。

リーマーは、金属にあけた穴の内面を寸法どおりに精密に仕上げるための工具で、円筒の外周に溝や切れ刃をつけたものです。ドリルのように回転させながら穴の中に送り込み,直径で0.05~0.5mm程度だけ軽く削りとって仕上げます。

なお、リーマーは穴をあけるものでなく、あいている穴に対して仕上げを行う工具です。

※タップ加工とは

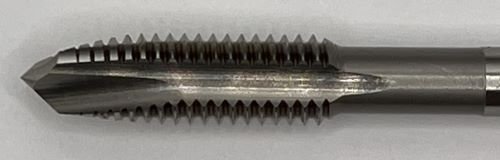

1 タップとは

~雌ネジをつくるための工具です~

雌ネジを切るための工具で、使用するネジのサイズに合わせた下穴に、タップを回転させながら挿入してねじ山作成する加工法です。一般的なタップは、食いつき部・溝部・ねじ部・ シャンク部の4つから構成されています。

2 タップの種類

~切削タップと転造タップ~タップの種類は、溝の形状で分類することが多く、スパイラルタップ、ポイントタップ、ハンドタップ、ロールタップの4種類に分けられます。

スパイラルタップ、ポイントタップ、ハンドタップは、切削タップと呼ばれ、雌ネジを切削でつくるため、切粉を排出する溝があります。切削タップ加工では、下穴の直径が雌ネジの山の直径とぴったり合うように下穴を加工し、雌ネジの谷部分を作成します。加工中に切粉が発生するため、機器などを傷つけないよう気を付ける必要があります。

雌ネジを塑性変形させて形成するロールタップは、転造タップと呼ばれ、転造タップ加工では、下穴の金属を加工によって押し潰し、押し出された部分の金属を寄せて山にします。切粉が発生しないため機器を傷つけることが少ないのが長所ですが、精度が必要となります。

~タップ選定が重要です~

タップ加工で注意する主なことは、工具折損、切粉の絡みつき、ねじ精度不良などが挙げられ、こうした課題に向き合いながら作業を進めていきます。

また、タップ加工を行う前に、材質や硬さに適したタップを選ぶ必要があります。加工する穴が貫通穴か止まり穴かによっても切粉の排出性は変わるため、タップを選定するうえでは重要です。

(1)スパイラルタップ

~切粉を外に向いて逃がしながら加工します~

刃物の形状がらせん状になっています。切粉を上に排出し、コイル状に切粉がカールするような被削材に対して、高い効果を発揮します。切粉が上に排出されるため、貫通していない止まり穴のねじ加工に使用できます。貫通穴でも使用することができますが、止まり穴のネジ加工に多く使われます。切粉を外に向いて逃がしながら加工するため、ネジ穴が広がりやすくなり、加工に際しては、切粉がつまらないように、刃物の切れや加工環境をしっかりと観察することが重要です。

(2)ポイントタップ

~貫通穴の加工に向いています~

食いつき部分の溝が斜めになっている切削加工タップです。切粉を真下に排出します。切粉を真下に排出するため、止まり穴に使用すると、切粉が詰まりやすく、貫通穴の加工に向いています。

スパイラルタップ同様、コイル状に切りくずがカールするような被削材を使う際に高い効果を発揮します。切粉の排出性が良く、タップとネジ穴の間に切粉が挟まりにくいので、量産加工でも活躍します。

(3)ハンドタップ

~止まり穴にも使用できます~

切粉を本体にためてくれるタイプの切削加工タップで、手作業で雌ねじを切れるような構造をしています。切粉はタップの縦溝部分に丸まって収まるようになっています。そのため、切粉が中で詰まってしまうということがなく、止まり穴にも使用することができます。加工の際にタップが粉状になる被削材、もしくは高硬度の被削材において高い効果を発揮します。

(4)ロールタップ

~切粉が発生しないタイプです~

切粉が発生しないタイプの転造加工タップです。切削加工タップに比べ下穴加工径が大きく許容値が厳しいため、全体的な性能は高めですが、扱いにくいという短所があります。

3 タップ加工での注意点

~タップは摩耗します~

タップは何度も使っていると、摩耗が発生します。摩耗して切れ味が悪くなると、切削負荷が大きくなって折れてしまいます。また刃先に材料が接着し、切り粉によりタップの刃先が欠けてしまうこともあります。欠けたタップではかなり折れやすくなってしまうため、タップを使う前には刃先の状態を確認する必要があります。

~当社では水溶性の切削油でも加工します~

また、タップ加工で注意が必要なのは、その加工時に発生する切粉の排出です。切粉の排出が上手くいかないと、回転中のタップに絡まってしまい折れてしまいます。切粉の排出性を向上させるには、適切な溝のタップを使用したり、切粉とタップとの潤滑性を上げたりする方法があります。加工時には、事前に切削油を注入します。切削油を注入することで、切粉の詰まり防止や工具の寿命延長につながります。切削油の効果としては、主に潤滑と冷却で、切粉排出性向上や溶着防止などがあります。

茂木製作所では、水溶性の切削油でも加工をしますので、防錆は出来ますしサラッとした仕上がりになります。また、油性切削油での加工も行っています。

~下穴の精度が重要です~

なお、タップは穴をあける構造になっていないため、タップだけでねじ穴は加工できません。先に穴があいた状態で加工する必要があります。下穴の状態にも注意が必要です。下穴内壁の状況が悪いと、タップ加工中にタップ自体に加わる負荷が変動するため折損しやすくなります。タップ加工が上手くいかない場合は、下穴ドリルの状態にも注意する必要があります。

タップ加工の前の下穴は、タップの太さに合致する必要があります。タップの下穴径が小さすぎると、タップの加工中にタップが折れてしまいます。逆に大きすぎると、ねじがしっかりしまりません。加工するタップの径に対して、適切な下穴を開ける必要があります。下穴径は、基本的にはネジ規格の雌ネジ内径の公差内です。

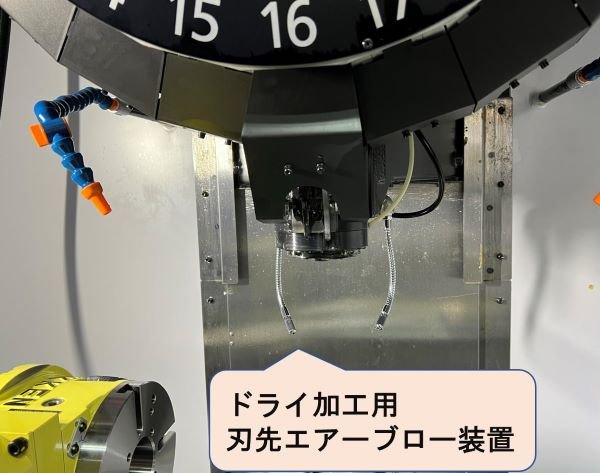

※切削油を使用できない素材の部品加工はドライ加工で

樹脂など非金属部品も 穿(うが)つ!

弊社マシニングセンターは、切削油を使わないドライ加工が可能です。樹脂製品など、油が使えない素材でも、タップ加工や穴あけ加工などが可能です。弊社では、素材によりドライ加工も併用しています。